El sistema de colección de polvo y humos CMAXX ofrece un rendimiento de limpieza máximo con un 10% más de medio filtrante que los modelos de la competencia. El CMAXX cuenta con una potente tecnología de limpieza por pulsos para aumentar la vida útil y la eficiencia del filtro. Su diseño resistente lo convierte en el colector de polvo y humos más duradero de la industria, ofreciendo el patentado techo resistente a la intemperie CrownTech y sin orificios de perno externos. Además, el diseño modular del CMAXX permite personalizarlo para cada aplicación.

Aplicaciones

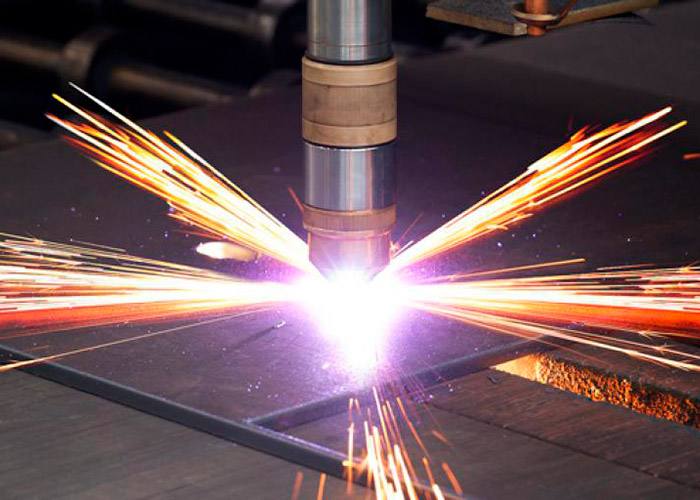

Extracción de humos de corte por láser

El corte por láser es popular debido a su alta velocidad de corte y precisión. Las fábricas lo utilizan en una amplia variedad de aplicaciones. Un cortador láser CNC vaporiza el material cortado o lo expulsa mediante un chorro de gas. Debido a que ambos mecanismos producen humo y gases, se requiere extracción de humos.

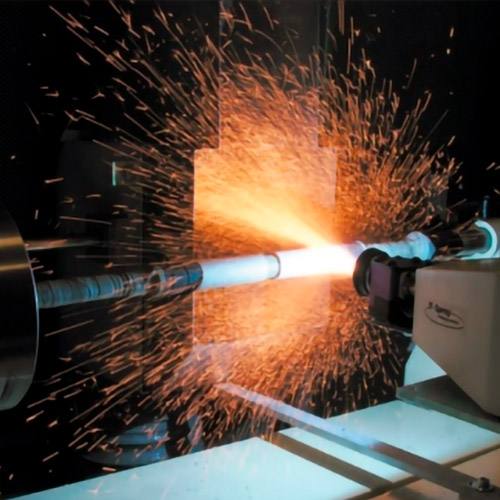

Extracción de humos de corte por plasma

El corte por plasma es un proceso industrial ampliamente utilizado que implica el uso de un gas ionizado de alta temperatura para cortar metal. Aunque es un método altamente efectivo para un corte rápido y preciso, también produce humos y gases peligrosos que pueden representar riesgos significativos para la salud de los trabajadores si no se toman las precauciones adecuadas. Por lo tanto, es esencial contar con sistemas de ventilación adecuados instalados en áreas donde se realiza el corte por plasma para minimizar la exposición de los empleados a los humos nocivos.

Extracción de humos de soldadura

El Colector CMAXX es un sistema modular y flexible con muchas opciones para la extracción de humos de soldadura. Existen muchos tipos de aplicaciones de soldadura, por lo que un sistema de extracción de polvo y humos para soldadura debe ser adaptable.

Los procesos comunes que requieren extracción de humos de soldadura incluyen:

Los humos de soldadura contienen una mezcla de partículas metálicas y gases. A diferencia de muchos otros procesos, los humos a menudo están directamente en el área de respiración del soldador. La extracción de humos de soldadura elimina materiales peligrosos del área. Como resultado, los soldadores están protegidos contra la exposición.

Un sistema de captura en la fuente consiste en un extractor de humos de soldadura que utiliza campanas, mesas de extracción o brazos de extracción de humos. Estos se llaman puntos de captura. A través de ellos, se extraen los humos de cada estación de soldadura. Esto es especialmente importante si se debe limitar estrictamente la exposición.

Los humos de soldadura pueden ser inflamables. Las pruebas de polvo pueden determinar qué características de incendio y explosión son necesarias para cumplir con las normas de OSHA y NFPA. Además, el polvo metálico producido por la soldadura puede ser altamente inflamable. Por favor, consulte nuestro documento técnico sobre polvo combustible para obtener más detalles.

Para aplicaciones de soldadura y otros humos metálicos, los filtros de cartucho DeltaMAXX proporcionan la eficiencia necesaria para capturar partículas pequeñas. Estos filtros pueden capturar partículas de hasta 0,3 micrones de tamaño. Además, el sistema puede incluir filtros HEPA posteriores si los humos contienen materiales especialmente peligrosos como el cromo hexavalente. Estos filtros secundarios son una barrera adicional contra la liberación de materiales tóxicos.

Extracción de humos en celda de soldadura robótica

Las instalaciones de celdas de soldadura robótica se vuelven cada vez más comunes cada año a medida que los robots asumen muchas tareas de fabricación. Si bien el polvo y los humos pueden no afectar a los robots, es necesario mantener seguros a los trabajadores en el área. La extracción de humos en la celda de soldadura robótica mejora la calidad del aire en toda la instalación.

Nuestros sistemas están diseñados para manejar el polvo y los humos de casi todos los procesos en las celdas robóticas, que incluyen:

Nuestros sistemas de extracción de humos están equipados para capturar y filtrar eficientemente las partículas y los gases generados durante estos procesos, garantizando un ambiente de trabajo seguro y una mejor calidad del aire en la instalación.

Extracción de humos de corte de metal

El colector de polvo y humos CMAXX es el sistema perfecto para procesos de corte de metal. Algunos ejemplos de estos procesos incluyen mecanizado CNC, corte por plasma o láser y rectificado. Estos procesos generan humos peligrosos, lo que requiere un sistema de ventilación bien diseñado. Para la extracción de humos de corte de metal, existen muchas aplicaciones diferentes que requieren soluciones especialmente diseñadas.

Estas aplicaciones incluyen:

El sistema CMAXX ofrece un rendimiento de limpieza óptimo y está diseñado para adaptarse a las necesidades específicas de cada aplicación de corte de metal, garantizando un entorno de trabajo seguro y una calidad del aire mejorada.

Colección de polvo en la fabricación de baterías

La fabricación de baterías requiere una Colección de polvo extremadamente eficiente y confiable. Debido a la presencia de plomo y otros materiales peligrosos, el proceso de fabricación de baterías puede crear riesgos para la salud y el medio ambiente. El colector de polvo y humos CMAXX, con filtros de nanofibras DeltaMAXX, ayuda a los fabricantes de baterías de plomo-ácido a cumplir con las normas de OSHA y EPA.

Algunas etapas del proceso de fabricación de baterías de plomo-ácido que pueden liberar plomo incluyen:

Otros peligros en la fabricación de baterías pueden incluir la exposición a arsénico, cadmio y otros materiales peligrosos. La Colección de polvo y humos para la industria de producción de baterías debe ser muy eficiente. Una falla en equipos de fabricación económicos podría poner en peligro vidas.

Debido a que la exposición al plomo causa mucho daño, los sistemas de Colección de polvo y humos para baterías de plomo-ácido a menudo cuentan con filtros HEPA posteriores. Estos filtros de ultraeficiencia sirven como respaldo para capturar cualquier polvo de plomo que pudiera pasar los filtros primarios.

El polvo fino de plomo puede ser combustible bajo las circunstancias adecuadas, por lo que puede ser necesario contar con medidas de prevención de incendios y ventilación de explosiones apropiadas para su sistema. Ya sea que el aire se ventile hacia el exterior o se devuelva a la planta, los filtros eficientes DeltaMAXX con filtros HEPA posteriores recomendados mantendrán el polvo de plomo dentro de límites seguros.

Debido a que la fabricación de baterías de plomo-ácido involucra una cantidad significativa de plomo, OSHA regula y supervisa estas instalaciones. Imperial Systems cuenta con experiencia en ayudar a las empresas fabricantes de baterías a cumplir con las regulaciones. Consulte nuestros estudios de casos para ver ejemplos de nuestro trabajo en esta industria.

Colección de polvo en el procesamiento de alimentos

La industria del procesamiento de alimentos enfrenta desafíos especiales en cuanto a la recolección de polvo. Algunas aplicaciones requieren materiales seguros para alimentos, mientras que otras tienen polvo que puede ser difícil de manejar para los filtros estándar. Casi todas las aplicaciones de procesamiento de alimentos lidian con polvo extremadamente combustible.

Algunos ejemplos de alimentos procesados incluyen:

Todos estos materiales son muy inflamables y pueden provocar una explosión peligrosa. Las máquinas de procesamiento de alimentos requieren equipos de recolección de polvo para prevenir accidentes. Los procesos de transporte, almacenamiento y mezcla en la industria de procesamiento de alimentos son áreas donde ocurren con frecuencia explosiones de polvo.

Algunos equipos de procesamiento de alimentos donde puede ser necesaria la recolección de polvo incluyen cintas transportadoras, máquinas de envasado de alimentos, mezcladoras, desgranadoras, elevadores de cangilones y áreas de almacenamiento.

El colector de polvo y humo CMAXX es modular y puede adaptarse a cada instalación de procesamiento de alimentos. Un colector CMAXX puede estar ubicado de manera centralizada, con campanas que recolectan el polvo de las máquinas de manipulación de alimentos. También se puede colocar un sistema de filtro CMAXX en puntos como cintas transportadoras, silos, mezcladoras y otros puntos de producción intensiva de polvo.

Colección de polvo en carpintería industrial

La industria de la carpintería industrial incluye muchos procesos diferentes y tipos de polvo. Las máquinas utilizadas en esta industria suelen generar grandes cantidades de polvo, por lo que es fundamental seleccionar y dimensionar adecuadamente el sistema de recolección de polvo de carpintería. Además, el aserrín y las partículas de madera son extremadamente inflamables, por lo que la recolección de polvo industrial para carpintería debe contar con una sólida protección contra incendios y explosiones.

Además, la carpintería industrial produce partículas de diferentes tamaños, desde trozos de madera hasta polvo muy fino. Un sistema de recolección de polvo puede diseñarse para separar estos diferentes tipos de materiales para lograr una mayor eficiencia.

Algunas aplicaciones comunes de recolección de polvo en la carpintería industrial incluyen:

Es importante contar con un sistema de recolección de polvo adecuado y diseñado específicamente para la carpintería industrial, asegurando un entorno de trabajo seguro y cumpliendo con los estándares de seguridad y salud ocupacional.

La seguridad en la colección de polvo en la carpintería industrial es de suma importancia debido a los riesgos asociados al polvo de madera. Según Dust Safety Science, el polvo de madera causó más de una cuarta parte de todos los accidentes con polvo combustible en 2018 en USA. Los peligros del aserrín a menudo se subestiman. En muchas instalaciones, la acumulación de polvo alrededor de las máquinas de carpintería puede dar lugar a incendios destructivos. Los incendios causados por el polvo de madera se propagan a alta velocidad y pueden generar explosiones de mayor magnitud.

Los colectores de polvo en la carpintería industrial protegen a las personas de lesiones y también protegen a las empresas de multas de OSHA, las cuales pueden ser especialmente altas en caso de incidentes con polvo combustible.

Muchos competidores recomendarán colectores de bolsas (baghouses) para todas las aplicaciones de carpintería. Sin embargo, Imperial Systems también ha instalado colectores de cartuchos CMAXX en estas aplicaciones con gran éxito. Los colectores CMAXX suelen superar a los colectores de bolsas (baghouses) en muchos de nuestros clientes de carpintería. El CMAXX tiene ventajas sobre un colector de bolsas (baghouse), como un mantenimiento más sencillo y un tamaño más compacto. Los sistemas industriales deben diseñarse según el tipo de polvo y maquinaria de carpintería específicos de cada empresa.

Colección de polvo de fibra de vidrio

La fibra de vidrio se utiliza en muchas aplicaciones. Sin embargo, la colección de polvo de fibra de vidrio plantea desafíos. El polvo de fibra de vidrio representa un riesgo para la salud, ya que puede causar irritación en los ojos, la piel y los pulmones. Dependiendo del proceso, el polvo puede ser grueso y abrasivo o muy fino, y las resinas pueden hacerlo inflamable.

La fibra de vidrio se fabrica a partir de sílice y otros minerales, luego se extruye a través de orificios muy finos para formar fibras. Durante la fabricación de productos finales, estas fibras suelen reforzarse con resinas.

Las aplicaciones de la fibra de vidrio incluyen:

La colección de polvo de fibra de vidrio requiere una empresa con experiencia en esta aplicación desafiante. El manejo de fibra de vidrio puede generar un polvo abrasivo con fibras que se adhieren entre sí. La molienda o el corte de plástico reforzado con fibra de vidrio produce un polvo fino de fibra de vidrio y resina.

Debido a la presencia de plástico o resina, este polvo es inflamable. Un sistema de recolección de polvo de fibra de vidrio puede requerir protección contra incendios y explosiones para cumplir con las normas de OSHA y NFPA. Además, debido al riesgo para la salud que representa la inhalación de polvo de fibra de vidrio, existen regulaciones para la exposición a este material.

Muchas empresas que fabrican productos de fibra de vidrio tienen áreas para cortar, serrar y moler el material. El sistema de colección de polvo de fibra de vidrio puede requerir campanas o mesas de extracción descendente en cada una de estas áreas de trabajo. El polvo de fibra de vidrio fugitivo puede entrar en contacto con la piel de los trabajadores o ser inhalado, causando irritación.

Imperial Systems es un líder reconocido en el campo de la colección de polvo de fibra de vidrio. El CMAXX se destaca en aplicaciones que implican la molienda y el corte de productos de fibra de vidrio. Los filtros de cartucho con nanofibras DeltaMAXX resisten el polvo de fibra de vidrio difícil con alta eficiencia.

Colección de polvo en fundiciones

Las fundiciones de metales requieren recolección de polvo y humos para muchos procesos. La colección de polvo en fundiciones puede presentar desafíos especiales, como altas temperaturas y una carga de polvo pesada. Además, las fundiciones a menudo tienen que lidiar tanto con polvo de arena como de metal.

En el proceso típico de fundición, se crean moldes de arena u otro material en los cuales se vierte metal fundido. Después de enfriar y romper el molde, la fundición recupera la arena. Las piezas fundidas deben ser desgatadas, es decir, se les retiran las piezas de metal sobrantes. Además, las piezas requieren acabado con granallado, rectificado o lijado.

Algunos procesos en las fundiciones en general que pueden generar polvo y humos problemáticos incluyen:

Cada una de estas aplicaciones de colección de polvo en fundiciones tiene requisitos diferentes. El control del polvo de arena en una fundición de arena es esencial, ya que los niveles podrían superar los límites de exposición de OSHA para el polvo de sílice. Las máquinas de granallado tienen sus propias necesidades de colección de polvo, incluyendo la separación del polvo del material de granallado. El corte, rectificado y lijado producen polvo de metal que puede contener materiales peligrosos.

En muchas aplicaciones de colección de polvo en fundiciones, un colector de cartuchos CMAXX proporcionará la mayor eficiencia. El CMAXX es mucho más pequeño que un colector de bolsas (baghouse) y puede manejar incluso partículas de polvo de metal muy finas. En algunas aplicaciones, como en altas temperaturas, se puede considerar un colector de bolsas BRF. Sin embargo, en la mayoría de los casos, se recomendará el uso del CMAXX.

Dependiendo del tipo de metal utilizado, el polvo de metal en las fundiciones puede ser inflamable. Por ejemplo, el polvo de una fundición de aluminio será mucho más inflamable que el polvo de una fundición de hierro fundido. Los diseñadores del sistema recomendarán una prueba de polvo, lo que permitirá que el sistema esté equipado con características de seguridad aprobadas por OSHA y NFPA.

Colección de polvo en minería

Las operaciones mineras generan una cantidad significativa de polvo que puede representar graves riesgos para la salud y seguridad de los trabajadores, así como preocupaciones ambientales. Los polvos peligrosos, como la sílice, el carbón, el amianto, el plomo y el mercurio, pueden causar problemas respiratorios y otros problemas de salud. Por lo tanto, es crucial que las compañías mineras implementen sistemas efectivos de colección de polvo para controlar y minimizar las emisiones de polvo.

Diferentes tipos de minería

El objetivo de cualquier tipo de minería es extraer minerales u otro material geológico valioso de la tierra. Existen diferentes formas de llevar a cabo la minería.

La minería a cielo abierto (surface mining) generalmente implica la remoción de capas superiores de suelo y roca para descubrir el material valioso. Hay varios tipos de minería a cielo abierto, incluyendo la minería a cielo abierto, la minería por tajo abierto (strip mining) y la minería de remoción de la cima de las montañas (mountaintop removal mining).

La minería subterránea (underground mining) es una técnica que utiliza la construcción de una red de túneles para acceder y extraer los minerales.

La necesidad de la minería está aumentando a medida que la demanda de minerales y recursos continúa creciendo con la expansión de la población mundial y el aumento de la industrialización. La minería es crucial para la producción de diversos bienes y materiales, incluyendo materiales de construcción, metales, electrónicos y fuentes de energía como el carbón, el petróleo y el gas natural. Sin embargo, es importante que las operaciones mineras prioricen consideraciones ambientales y de seguridad laboral, incluyendo medidas adecuadas de colección y mitigación del polvo, para minimizar los impactos negativos en las comunidades y ecosistemas circundantes.

¿Qué hace que el polvo de la minería sea peligroso?

Las operaciones mineras pueden generar una variedad de polvos peligrosos que deben ser colectados para garantizar la seguridad de los trabajadores y prevenir la contaminación ambiental.

Algunos de los tipos más comunes de polvos peligrosos generados en la minería incluyen:

Colección de polvo en granos

La colección de polvo de granos es un problema importante en la industria de granos y semillas. Los incendios y explosiones causados por el polvo de granos son tan comunes que OSHA tiene su propia regla de polvo combustible específica para el polvo agrícola. Las fallas en el control del polvo de granos pueden provocar lesiones y muertes.

El tamaño y la textura del polvo de granos y semillas varían. El material puede ser abrasivo, pegajoso o fino. Además, una instalación de procesamiento de granos utiliza muchas máquinas y procesos diferentes. Las normas de OSHA y NFPA regulan la necesidad de control de polvo en toda la instalación de granos y semillas.

Los procesos de granos y semillas que generan polvo problemático pueden incluir:

Tanto los colectores de polvo de cartucho CMAXX como los filtros de mangas BRF funcionan bien para el control del polvo de granos. Un colector de polvo CMAXX de punto tiene un tamaño reducido que le permite ubicarse en lugares de difícil acceso para un sistema de recolección de polvo tradicional. Las industrias de granos y semillas suelen utilizar filtros de mangas para la recolección de polvo. Sin embargo, los colectores de cartucho están ganando popularidad.

El polvo de granos es extremadamente combustible. El riesgo de incendio y explosión representa un peligro grave en todas las aplicaciones de manejo de granos. El control del polvo previene accidentes que pueden causar lesiones, daños a las instalaciones y muertes. Los incendios en las instalaciones de procesamiento de granos a menudo causan daños importantes en estructuras y equipos.

Un sistema efectivo de colección de polvo de granos debe considerarse necesario para todo el procesamiento de granos y semillas. Las normas de seguridad requieren que todos los sistemas estén protegidos contra riesgos de incendio y explosión. Evite la reducción de costos e invierta en un sistema diseñado correctamente.

Colección de polvo abrasivo y granallado

La limpieza abrasiva incluye el granallado, el chorro de arena y otros procesos que requieren recolección de polvo. Es posible que se necesite colección de polvo en la limpieza abrasiva para recoger el material de granallado. También puede ser necesario recoger el polvo y los residuos que se desprenden de los objetos sometidos a abrasión.

La limpieza abrasiva se realiza en superficies para limpiarlas, eliminar material adicional, prepararlas para la aplicación de pintura o crear una textura deseada. Debido a que el material utilizado en este proceso puede dañar los equipos, la colección de polvo en la limpieza abrasiva requiere un diseño especial.

Algunos materiales que se pueden utilizar en la limpieza abrasiva son:

La colección de polvo en la limpieza abrasiva es esencial para mantener un entorno de trabajo limpio y seguro, minimizando la exposición de los trabajadores a los materiales abrasivos y reduciendo la contaminación ambiental. Se deben implementar sistemas de colección de polvo adecuados que cumplan con las regulaciones y estándares de seguridad para garantizar la protección de los trabajadores y el cumplimiento de las normativas.

Los trabajadores están expuestos a materiales dañinos provenientes del material de granallado y del material que está siendo granallado. No todos los sistemas están diseñados para la colección de polvo en la limpieza abrasiva. Los sistemas de control de polvo que no están diseñados para esta aplicación pueden dañarse debido al material abrasivo.

Los sistemas de colección de polvo y humos CMAXX diseñados para la limpieza abrasiva y granallado cuentan con características especiales. Una entrada resistente a la abrasión evita que el material de granallado entre y cause daños al sistema. Otras características incluyen un revestimiento de goma opcional para evitar la abrasión del metal en el interior del colector de polvo. Los colectores de cartucho CMAXX son recomendados por varios fabricantes importantes de equipos de granallado.

Estos sistemas están diseñados específicamente para hacer frente a los desafíos de la colección de polvo en la limpieza abrasiva, asegurando un rendimiento óptimo y una larga vida útil en entornos de trabajo exigentes. La elección de un sistema de colección de polvo adecuado para la limpieza abrasiva es crucial para garantizar la seguridad de los trabajadores y proteger los equipos de posibles daños.

Colección de polvo en la pulverización térmica

La pulverización térmica es un proceso de recubrimiento que consiste en calentar o fundir material y pulverizarlo sobre la superficie a recubrir. La colección de polvo en la pulverización térmica debe ser diseñada según el tipo de material de recubrimiento y el proceso de pulverización térmica utilizado. La pulverización térmica de material calentado puede generar partículas muy finas.

La colección de polvo en la pulverización térmica es una aplicación especial. Las aplicaciones de pulverización térmica brindan protección contra la corrosión y el daño ambiental. Puede crear piezas resistentes al desgaste, la abrasión y altas temperaturas. La pulverización térmica también se utiliza para reparar superficies dañadas o corroídas.

Algunos tipos de procesos de pulverización térmica incluyen:

Al cambiar la temperatura y el proceso de la pulverización térmica, se pueden recubrir muchos tipos de materiales diferentes, incluso materiales combustibles. La colección de polvo en la pulverización térmica es importante en todas las etapas del proceso. El material utilizado como recubrimiento generalmente se encuentra en forma de polvo, especialmente en la pulverización de plasma y de arco de alambre. El propio proceso también genera partículas por debajo de un micrón de tamaño, que son pulverizadas al aire.

La colección de polvo en la pulverización térmica aborda una amplia variedad de materiales. Se utilizan metales y aleaciones, plásticos y cerámicas. Estos materiales se encuentran en estado fundido cuando se pulverizan y se solidifican rápidamente en partículas pequeñas. Los recubrimientos de metal a menudo contienen materiales que no son seguros para inhalar, como níquel y aluminio. Algunas reacciones químicas durante el proceso generan humos nocivos.

La pulverización térmica puede ejercer una carga pesada sobre un sistema de colección de polvo. El proceso genera grandes cantidades de polvo y humos. Dependiendo del material, este polvo también puede ser combustible. Un sistema de colección de polvo en la pulverización térmica debe diseñarse con todas las características de seguridad necesarias según las normas de OSHA y NFPA.

Ventilación en un campo de tiro cubierto

La colección de polvo puede ser esencial para la seguridad en un campo de tiro cubierto. Su función principal es eliminar las partículas dañinas creadas durante el disparo de la zona respiratoria del ocupante. Este polvo debe mantenerse dentro y ser colectado en el espacio de ventilación del campo de tiro, sin contaminar el resto del edificio.

Es importante que el sistema de colección de polvo y humos instalado esté diseñado adecuadamente para mantener el campo de tiro a una presión negativa en comparación con el resto del edificio. Esto mantendrá el plomo y otros residuos dentro del espacio del campo de tiro, previniendo la inhalación de partículas peligrosas. Además, la colección de estos materiales en la fuente de origen mantendrá limpias las superficies en el campo de tiro y en el resto de las instalaciones.

Los peligros de la exposición al polvo de plomo en campos de tiro cubiertos

El plomo, una sustancia que solía ser comúnmente utilizada, ha sido eliminada de muchos productos y procesos de fabricación, pero aún representa un peligro en los campos de tiro.

Las partículas de plomo ingresan al aire en los campos de tiro tanto cuando se dispara un arma como cuando la bala disparada impacta en una superficie.

La exposición repetida a estos niveles elevados de polvo de plomo puede llevar a la intoxicación por plomo, lo que pone en riesgo tanto a los empleados como a los clientes. Una revisión de varios estudios científicos encontró que las personas que pasan tiempo en campos de tiro cubiertos tienen niveles de plomo en la sangre hasta 40 veces más altos que la persona promedio.

La exposición elevada incluso se aplica a las personas que solo asistieron a un evento de tiro. Tomó días o semanas para que los niveles de plomo volvieran a la normalidad después de solo un evento.

OSHA en USA ha citado a juicio campos de tiro en el pasado por no controlar el polvo de plomo. Específicamente, el polvo de plomo en exceso puede acumularse en superficies y en el aire, superando rápidamente el límite de exposición permisible. Los límites de exposición de OSHA para el plomo son muy bajos debido a su toxicidad.

En 2019, OSHA citó a un campo de tiro cubierto por la exposición al polvo de plomo. Debido a que a menudo no cuentan con una ventilación adecuada, los niveles de polvo de plomo en los campos de tiro cubiertos pueden ser muy altos. En consecuencia, las multas para el caso de 2019 en Texas ascendieron a más de $200,000. Uno de los problemas principales que enfrentó la empresa fue el uso de escobas para barrer el polvo y los residuos de plomo. Otro problema fue la falta de atención de la empresa hacia el equipo de protección personal dañado o la falta de pruebas médicas.

OSHA también señaló la cantidad de polvo de plomo que se acumula alrededor de las instalaciones. Las personas que utilizan o trabajan en un campo de tiro cubierto pueden recoger polvo de plomo en su ropa o en sus cuerpos. Este polvo luego se lleva a casa y puede afectar a otras personas con exposición al plomo.